Уплотнение больших и малых концов

Уплотнение больших и малых концов – задача, кажущаяся простой на первый взгляд. Но чем глубже погружаешься в детали, тем больше понимаешь, насколько она важна для долговечности и надежности любого соединения. Будь то трубопровод, резервуар, станина машины или даже элементы конструкции здания – правильное уплотнение гарантирует герметичность, предотвращает утечки и, самое главное, продлевает срок службы изделия. Давайте разберемся, что это такое, какие методы применяются и какие нюансы стоит учитывать.

Зачем нужно уплотнение больших и малых концов?

Начнем с очевидного: основная цель – создание надежной герметичности. Представьте себе трубопровод, где хоть малейшая трещина может привести к дорогостоящей утечке. Или резервуар, в котором просачивается жидкость, загрязняя окружающую среду. Уплотнение больших и малых концов решает эту проблему, обеспечивая плотное прилегание деталей и исключая проникновение посторонних веществ.

Но это еще не все. Правильное уплотнение – это вклад в безопасность. В промышленных условиях, где работают с агрессивными средами или высокими давлениями, даже незначительное нарушение герметичности может привести к аварийной ситуации. Поэтому, когда дело касается больших и малых концов, нельзя пренебрегать качеством и надежностью уплотнений.

Кроме того, уплотнение больших и малых концов существенно влияет на долговечность соединений. Постоянное воздействие вибраций, температурных колебаний и механических нагрузок без надежной герметизации приводит к разрушению деталей и необходимости частой замены. Использование современных уплотнительных материалов и технологий помогает предотвратить эти проблемы и значительно снизить эксплуатационные расходы.

Типы уплотнений для больших и малых концов

Существует огромное количество типов уплотнений, и выбор конкретного варианта зависит от множества факторов: материала соединяемых деталей, рабочей среды, давления и температуры. Вот некоторые из наиболее распространенных:

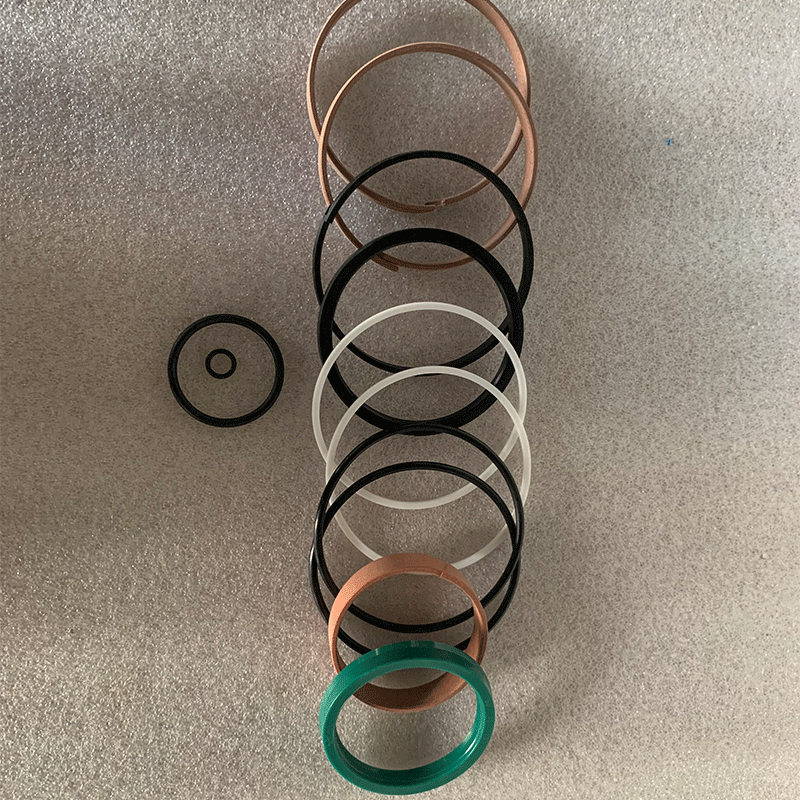

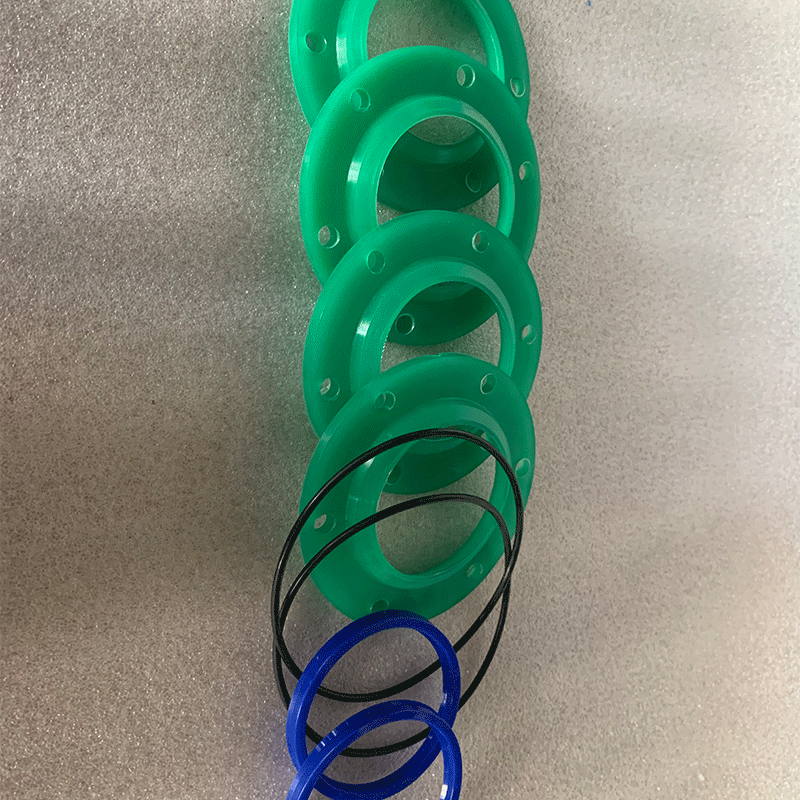

Прокладки

Прокладки – это, пожалуй, самый популярный тип уплотнений. Они изготавливаются из различных материалов – резины, пластика, металла, композитных материалов – и используются для герметизации соединений между плоскими поверхностями. Прокладки бывают разных форм и размеров, и подбираются в зависимости от геометрии соединения и характеристик рабочей среды. Например, для уплотнения фланцевых соединений чаще всего используют шайбовые прокладки, а для уплотнения сварных швов – специальные прокладки с высоким коэффициентом теплопроводности.

Например, ООО Чанша Шичанг Констракшн Машинери предлагает широкий ассортимент прокладок для различных типов соединений [https://www.bengche.ru/](https://www.bengche.ru/). У них можно найти прокладки из фторопласта (PTFE), EPDM, нитрила и других материалов. Ключевым параметром при выборе прокладки является ее способность выдерживать давление и температуру рабочей среды. Необходимо учитывать, чтобы прокладка не деформировалась и не теряла свои свойства при эксплуатации.

О-кольца

О-кольца – это кольцевые уплотнения, которые используются для герметизации вращающихся валов, цилиндров и других деталей. Они обладают высокой эластичностью и способны выдерживать большие нагрузки. О-кольца изготавливаются из различных материалов – резины, силикона, фторопласта – и подбираются в зависимости от рабочей среды и температуры. Важно правильно выбрать размер о-кольца и учитывать его минимальную глубину канавки, чтобы обеспечить надежное уплотнение.

Паронит

Паронит – это уплотнительные кольца из асбестоцементного композита. Они используются для герметизации соединений в условиях высоких температур и давления. Паронит обладает высокой термостойкостью и устойчивостью к агрессивным средам. Однако, из-за содержания асбеста, использование паронита постепенно сокращается и заменяется более современными материалами.

Мембраны

Мембраны – это тонкие гибкие пластины, которые используются для герметизации соединений в условиях высоких давлений и вибраций. Они изготавливаются из различных материалов – резины, пластика, композитных материалов – и способны выдерживать большие нагрузки. Мембраны применяются в гидравлических и пневматических системах, а также в других приложениях, где требуется высокая надежность и долговечность.

Секреты профессионального уплотнения

Даже при использовании качественных уплотнений, необходимо соблюдать определенные правила при их установке и эксплуатации. Вот несколько советов от профессионалов:

- Подготовка поверхностей: Поверхности, между которыми устанавливается уплотнение, должны быть чистыми, сухими и без повреждений. Перед установкой уплотнения их необходимо тщательно очистить от грязи, пыли и других загрязнений.

- Выбор правильного уплотнения: Уплотнение должно соответствовать геометрии соединения, рабочей среде и условиям эксплуатации. Неправильно подобранное уплотнение может привести к утечкам и разрушению деталей.

- Правильная установка: Уплотнение должно быть установлено правильно, с соблюдением всех рекомендаций производителя. Неправильная установка может привести к снижению герметичности и сокращению срока службы уплотнения. Например, при установке прокладок важно не повредить их края и не деформировать их прилегание к поверхностям.

- Регулярный контроль: Необходимо регулярно проверять состояние уплотнений и при необходимости заменять их. Своевременная замена уплотнений позволяет предотвратить утечки и сохранить работоспособность оборудования.

- Учет температурного режима: Уплотнения должны соответствовать температурному режиму эксплуатации. Перепады температур могут привести к деформации и разрушению уплотнений.

Особенности уплотнения больших концов

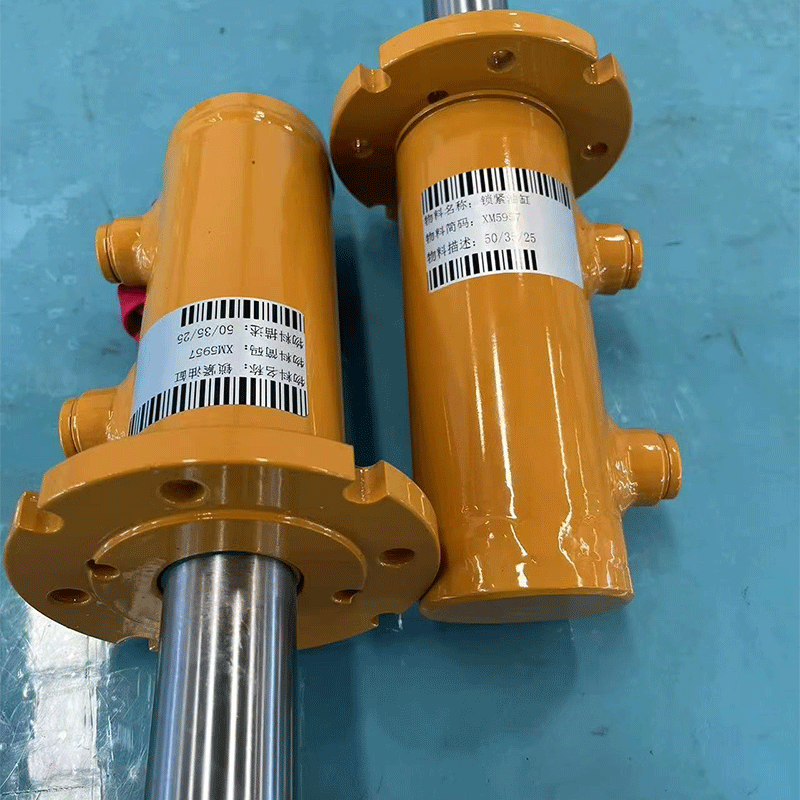

Уплотнение больших концов часто требует более тщательного подхода, чем уплотнение малых. Большие поверхности больше подвержены деформациям и вибрациям, поэтому необходимо использовать более прочные и надежные уплотнения. Также важно учитывать возможность температурных расширений и сжатий, которые могут привести к изменению размеров соединений. При работе с большими деталями часто используют специальные фланцевые соединения с уплотнением, требующие особого внимания к правильности монтажа и затяжке болтов. Недостаточная или чрезмерная затяжка может привести к повреждению уплотнения или деформации деталей. Необходимо строго следовать рекомендациям производителя и использовать динамометрический ключ для затяжки болтов.

Инновационные решения в уплотнении

Современные технологии предлагают все больше инновационных решений в области уплотнения. Например, используются специальные самовосстанавливающиеся уплотнения, которые способны устранять мелкие повреждения и предотвращать утечки. Также применяются уплотнения с антифрикционными покрытиями, которые снижают трение и увеличивают срок службы. Использование компьютерного моделирования позволяет оптимизировать конструкцию уплотнений и повысить их эффективность.

Недавно в сфере уплотнений стали активно внедряться материалы на основе нанотехнологий. Они обладают повышенной прочностью, износостойкостью и устойчивостью к агрессивным средам. Хотя такие материалы пока еще достаточно дорогие, они открывают новые возможности для создания надежных и долговечных уплотнений для самых требовательных применений.

В конечном счете, правильное уплотнение больших и малых концов – это не просто техническая задача, это вопрос безопасности, надежности и долговечности. Не стоит экономить на уплотнениях и пренебрегать правилами их установки и эксплуатации. Помните, что качественное уплотнение – это инвестиция в будущее вашего оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

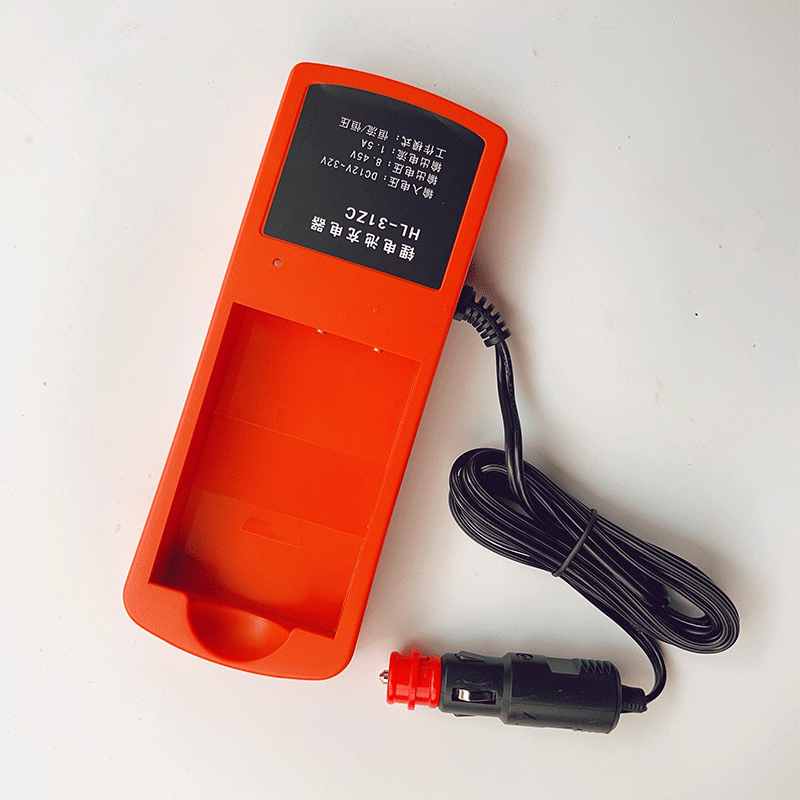

Зарядное устройство

Зарядное устройство -

Маятниковый цилиндр Медная втулка

Маятниковый цилиндр Медная втулка -

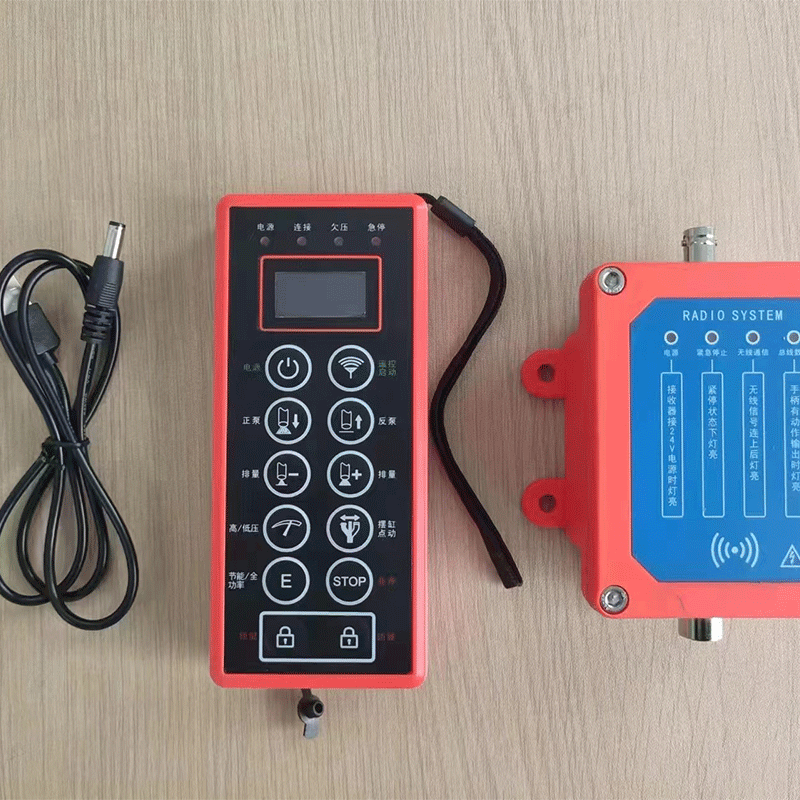

Саньи Автомобильный насос наземный насос с дистанционным управлением

Саньи Автомобильный насос наземный насос с дистанционным управлением -

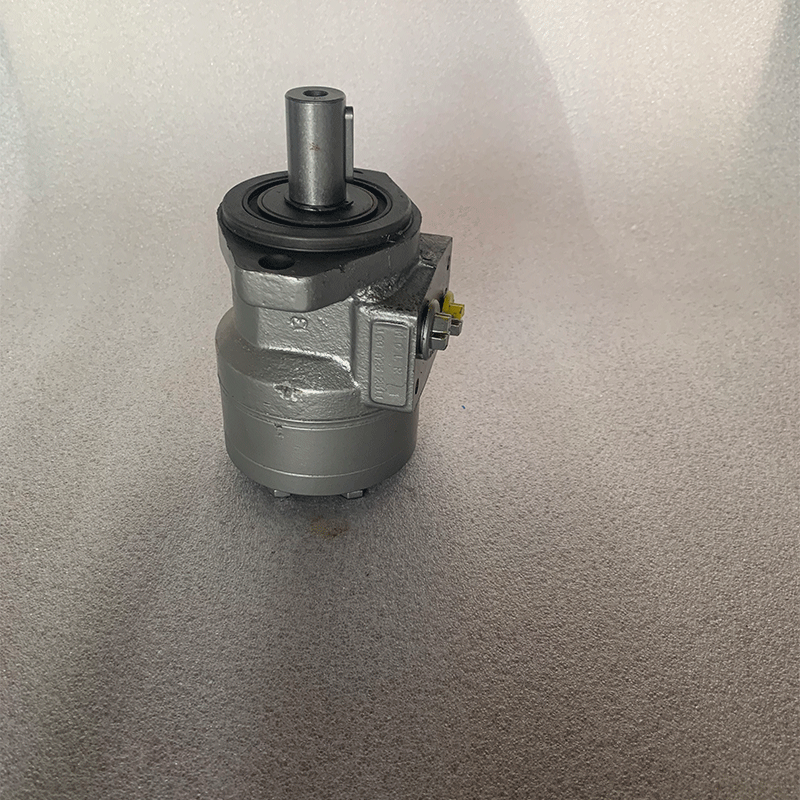

Различные типы редукторов Класс А

Различные типы редукторов Класс А -

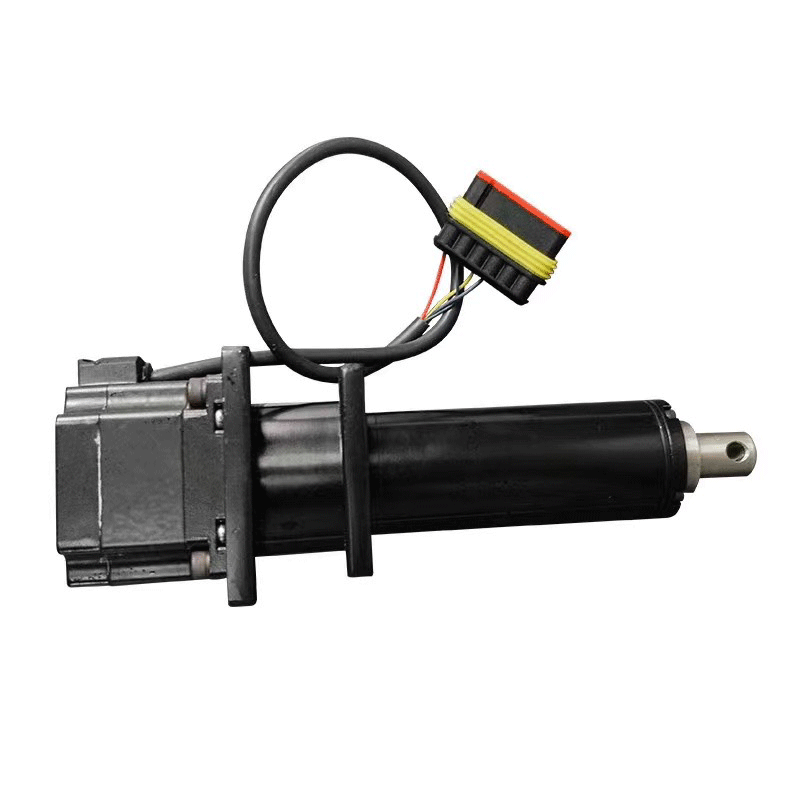

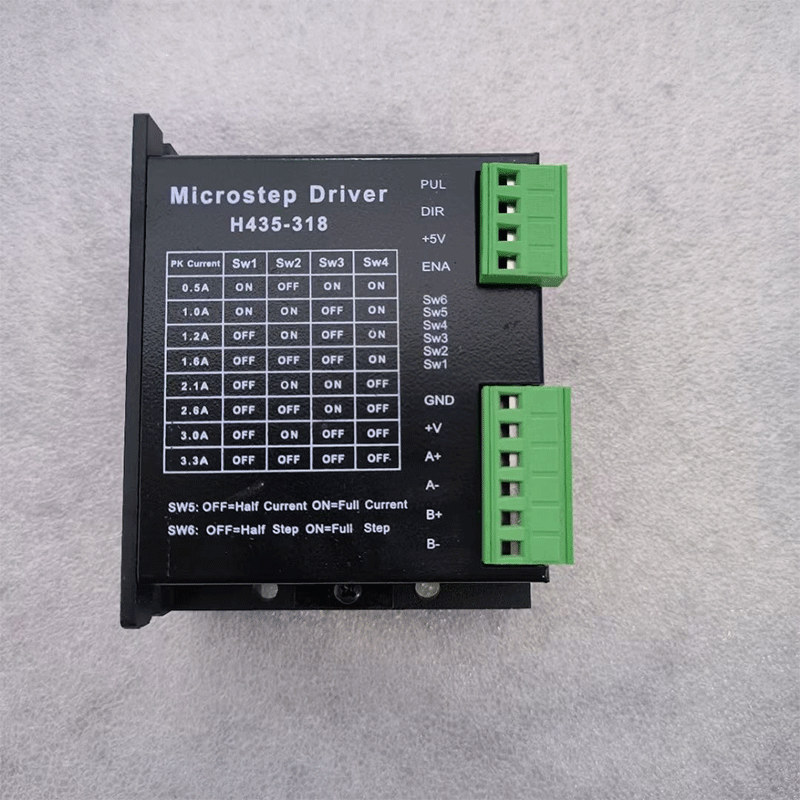

Шаговый двигатель

Шаговый двигатель -

Главный масляный цилиндр

Главный масляный цилиндр -

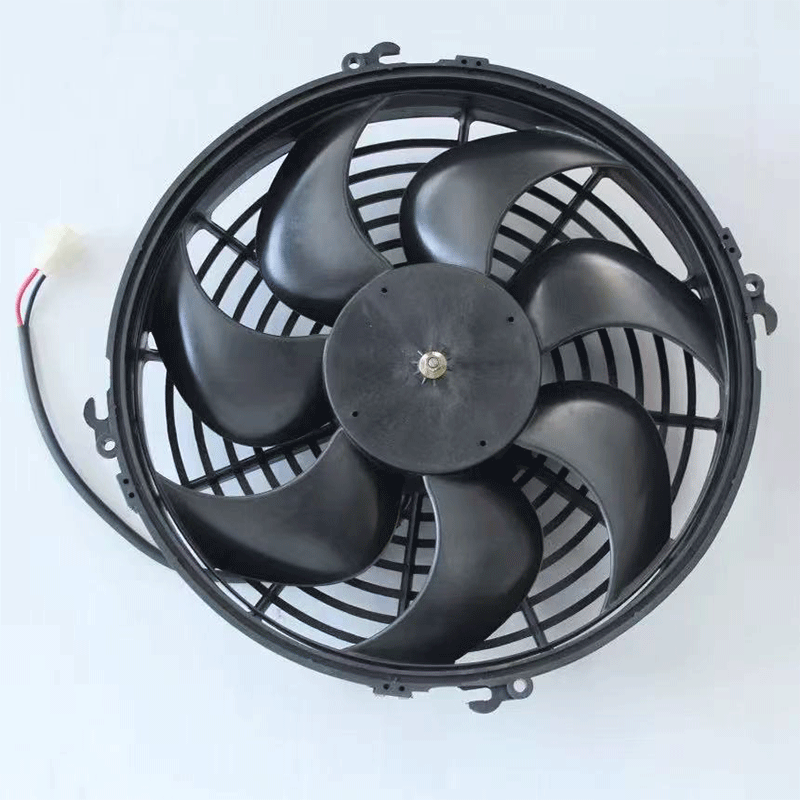

Чжунлянь Радиатор и вентилятор

Чжунлянь Радиатор и вентилятор -

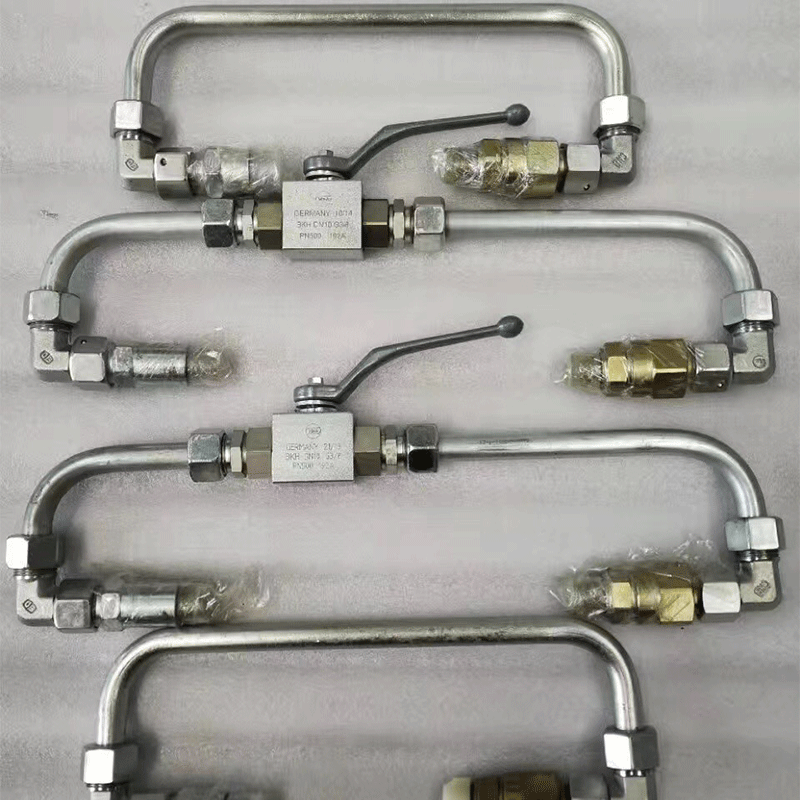

Чжунлянь Шарнирно-изогнутые трубки № 1 изогнутая труба 80 000 куб. м – 100 000 куб. м

Чжунлянь Шарнирно-изогнутые трубки № 1 изогнутая труба 80 000 куб. м – 100 000 куб. м -

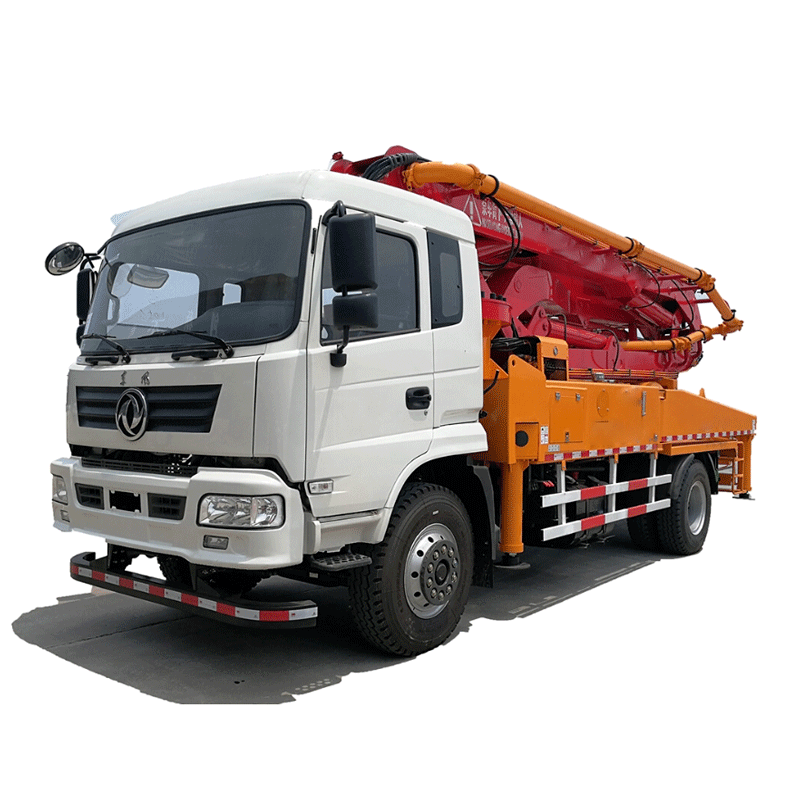

Грузовик-насос Слон

Грузовик-насос Слон -

Смазочный материал для насосов

Смазочный материал для насосов -

2021 год, 59 м, Zoomlion, шасси Mercedes-Benz

2021 год, 59 м, Zoomlion, шасси Mercedes-Benz -

Электрические компоненты – печатные платы

Электрические компоненты – печатные платы

Связанный поиск

Связанный поиск- Завод двухслойных износостойких труб для автобетононасосов

- Завод электрического смазочного насоса

- Оптовая продажа элементов воздушного фильтра

- купить гидравлическое масло mge 46v

- Купить отрезное кольцо

- Лучшие покупатели подержанных автобетононасосов Zoomlion

- Поставщики электрических смазочных насосов

- Ведущие покупатели длинных стреловых насосов

- Купить шасси для бетононасоса Sany

- Основные покупатели шасси автобетононасосов Zoomlion